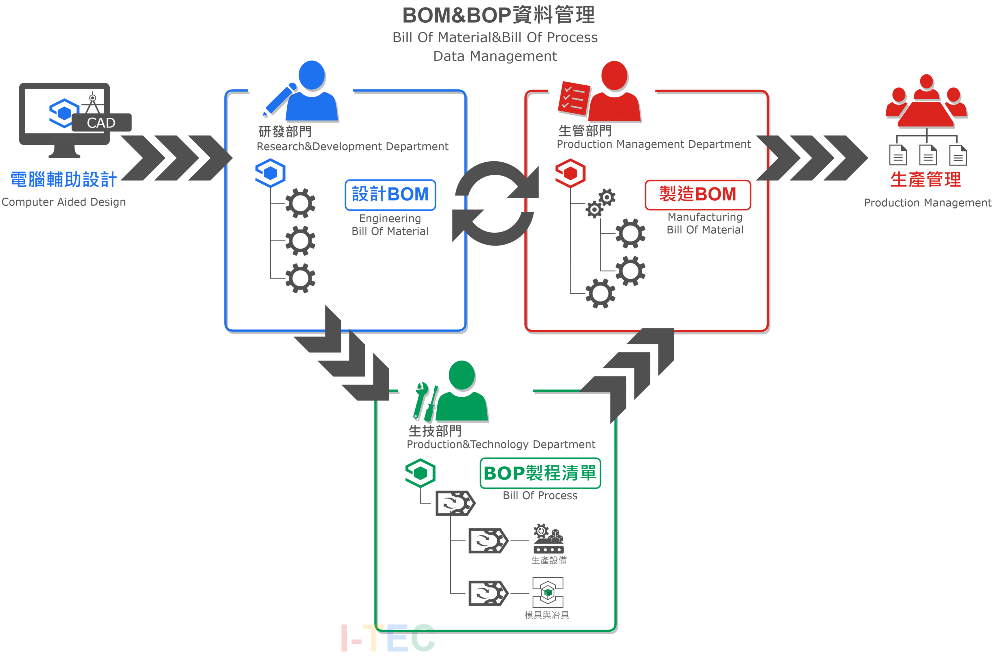

源头的 BOM (Bills of Material) 及 BOP (Bill Of Process),必须掌握以下几点要素:

- 数据的正确性

- 避免垃圾进垃圾出的情况:加强数据审核

- 防止不正确的数据流入到后工程

➀ 第一类:BOM 错误

会造成买错料或漏采购料,生成原物料供给乱象。

➁ 第二类:BOP 错误

生产流程顺序设置错误,造成无工单可派或生产后无法报工,导致生产调度乱象。

iTEC ERP 产品结构 特色

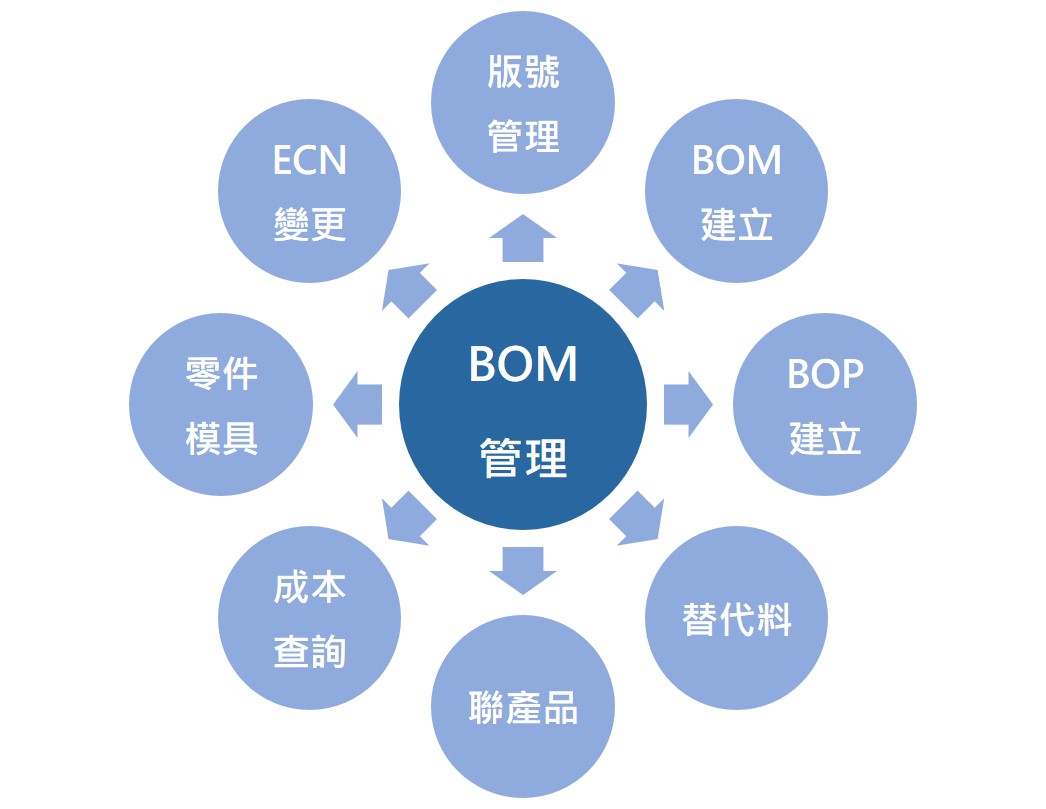

版号管理:

BOM & BOP 提供版号功能,可以分为样品 BOM、量产 BOM 、配方 BOM 、包材 BOM,使产品从研发期→样品期→试量产期→量产期,每一个时期 BOM 皆能完整记录。

BOM & BOP 创建完成后即可生成未量产前的成本表,以便业务对外进行基础报价,加快报价流程及使用科学方法准确估算成本,保障企业应有获利。

BOM EXCEL汇入:

创建 BOM & BOP 可利用 EDI 方式 (EXCEL文件),汇入大量数据至 BOM 与 BOP,使产品结构化,并提升人员工作效率。

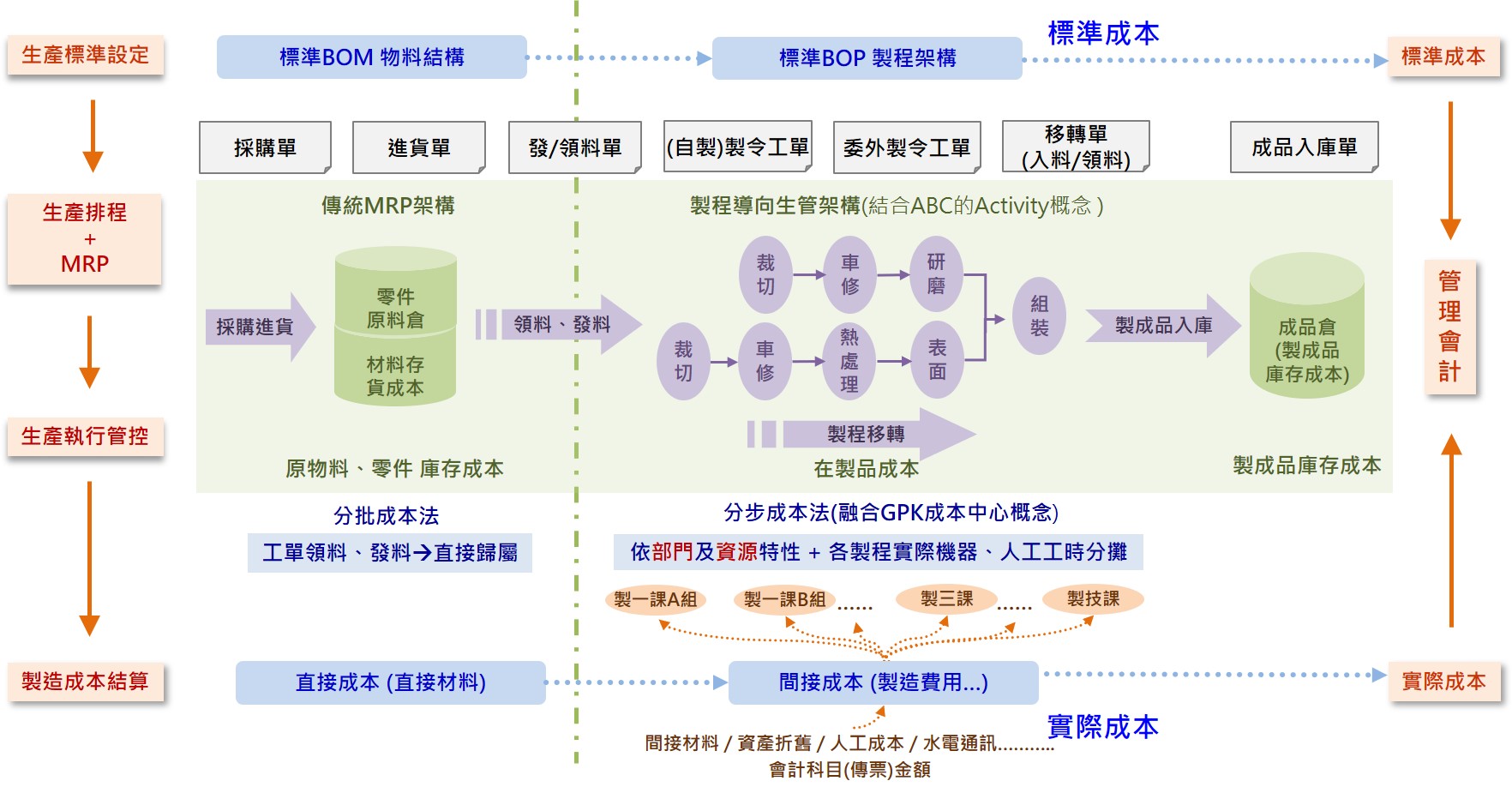

在 BOM (产品用料清单)提供标准用量、损耗率及投料工站,以便进行运作物料需求量的调度,同时控制材料成本。

於产品开发时期,梳理完成及检查审核後,使用 EDI 工具,提高作业的整合性及降低重工,避免源头数据错乱,造成正式展开生产排程时,发生未检查到的问题,如:BOM 表错误,导致买错料、未买料;或 BOP 制程工序设置错误而无法报工,形成实际管理与数据流不一致...等异常问题,最终使人员工作量增加。

BOM差异比对:

同型号在产品用料或生产制程中会有些微差异,在创建 BOM 表时,iTEC ERP 提供 BOM 差异比对协助人工快速建档,不仅准确性高且提升数倍效率。

在 BOP (产品生产作业流程)提供生产标准作业流程,於每个工站所需的人力、设备、模治具…等,其关键在系统提供每 PC 的标准工时、换线、换模所需求工时,以便于排程运作,同时精准控制制造费用。

细工序:

在 BOP 规划中,可依据企业需求来规划工单,简化进程的同时,又可满足收集细项工时的需求。 iTEC ERP 提供一个既精简又可收集现场每一个时间段工时的功能。

联产品:

生产投料后产出会有两个产成品以上,可以提前预估产成品数量。在 MPS 排程系统转换新订单时依据需求自动分配,可降低库存,生成最佳供需平衡;联产品产出也可分摊成本,既符合企业成本结算方法,且更重要的是使设备利用最佳化并同时降低制造成本。

替代料:

当新品或新研发材料上市时,企业内部就会面临如何将旧产品消化完。

这时系统必须要提供替代料库存,优先将旧产品库存消化后,才可以购买新上市或指定哪几批可优先代用完后再开始新料采购。iTEC ERP 协助企业可以有效消化库存,降低库存呆滞料发生。

模具管理:

模治具为生产的必要条件之一,避免人员生产中才发现没有模具也无法生产的情形,使其成为生产时的瓶颈,则模具达量应列为管理项目之一。

ECN变更:

产品生产周期中会生成改良过程,这些都可以透过 ECR、ECN 的发行将完整变更履历纪录于该产品中,成为未来下一代产品改良的依据。另外若客户变更次数频繁,iTEC ERP 提供 RD 整批变更作业工具,由源头启动 ECN 变更,透过系统工具自动生成相对应变更单,包含:请购变更单、采购变更单、自制工单变更单、托外工单变更单,此流程也称一条龙自动变更作业。